ارسال تخصصی

بسته بندی استاندارد

5

خرید اقساطی

برای برخی از محصولات

گارانتی نورآنی

1 سال گارانتی نورآنی

خدمات پس از فروش

5 سال خدمات نورآنی

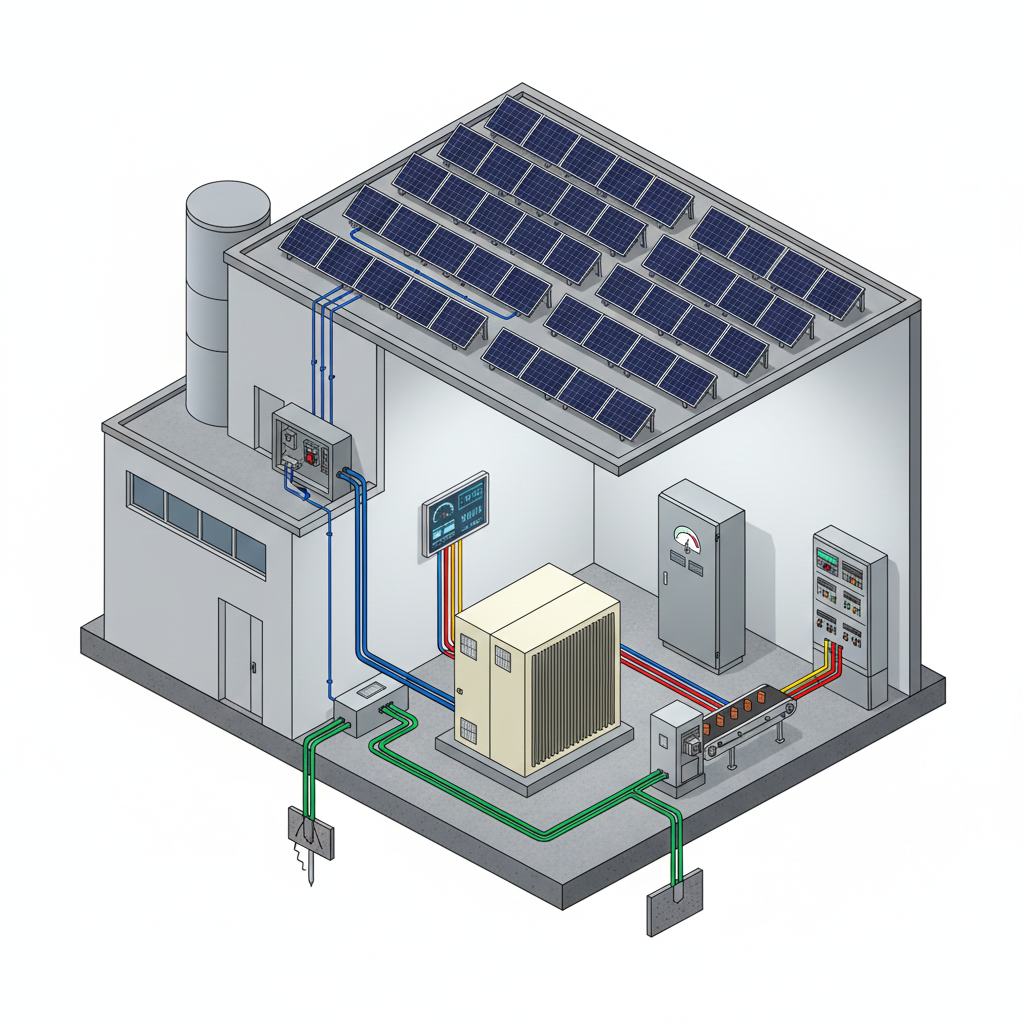

در سالهای اخیر، صنایع با چالشهایی جدی در زمینه تأمین انرژی پایدار و مقرونبهصرفه مواجه شدهاند. از یکسو، هزینه برق صنعتی بهطور مداوم افزایش یافته و از سوی دیگر، قطعیهای مکرر شبکه سراسری موجب اختلال در خطوط تولید شده است. در چنین شرایطی، بسیاری از مدیران کارخانهها به سمت سیستمهای برق خورشیدی سهفاز حرکت کردهاند. این سیستمها نهتنها توان پاسخگویی به بارهای سنگین کارخانهها را دارند، بلکه در صورت طراحی اصولی، میتوانند وابستگی کامل به شبکه را کاهش دهند. همچنین به دلیل کاهش هزینه انرژی، بازگشت سرمایهای بسیار منطقی ایجاد میکنند.

به همین دلیل، در این مقاله تلاش میکنیم از صفر تا صد طراحی سیستم خورشیدی سهفاز برای خطوط تولید را بهصورت مرحلهبهمرحله و کاملاً مهندسی بررسی کنیم. علاوه بر این، در هر بخش از عبارات گذار مانند «در ادامه»، «از سوی دیگر»، «بهعلاوه»، «در نتیجه» و… استفاده شده تا خوانایی و سئو به سطح ایدهآل برسد.

طراحی هر سیستم خورشیدی صنعتی، بدون تحلیل بار، کاملاً ناقص خواهد بود. بنابراین اولین و مهمترین مرحله، بررسی نوع بارها و الگوی مصرف انرژی در کارخانه است.

این بارها در تمام مدت شیفت کاری روشن هستند. بهعنوان نمونه:

فنهای صنعتی

نوار نقالهها

سیستم تهویه

پمپهای خط تولید

بهعلاوه، این بارها معمولاً دارای ضریب توان پایدار و مصرف ثابت هستند.

در مقابل، برخی تجهیزات تنها در بازههای مشخص فعال میشوند. برای مثال:

کمپرسور هوا

دستگاههای پرس

ماشینآلات CNC

به همین دلیل، این بارها باید جداگانه و با دقت بیشتری تحلیل شوند تا ظرفیت سیستم بیش از حد برآورد نشود.

یکی از اصلیترین چالشهای طراحی برای صنایع، جریان راهاندازی موتورهای سهفاز است. زیرا موتورهای صنعتی معمولاً ۳ تا ۷ برابر جریان نامی در لحظه شروع مصرف میکنند.

در ادامه مشاهده میکنید که این موضوع روی انتخاب اینورتر، کابلکشی و طراحی باتری تأثیر کاملاً مستقیم دارد.

پس از تحلیل بار، نوبت به محاسبه توان مورد نیاز سیستم میرسد. در این مرحله، محاسبه سه پارامتر حیاتی کاملاً ضروری است:

این مقدار برابر است با توان نامی مجموع دستگاهها. بنابراین مبنای اصلی طراحی محسوب میشود.

از آنجایی که بخش زیادی از تجهیزات صنعتی از موتورهای القایی تشکیل میشود، ضریب توان معمولاً کمتر از حد استاندارد است. به همین علت باید اصلاح ضریب توان (PFC) انجام شود.

برای انتخاب اینورتر، توان ظاهری مهمترین ملاک است.

بهطور مثال، اگر توان کل مصرف 120 kW و ضریب توان 0.85 باشد:

S=PPF=141kVAS = {P}{PF} = 141 kVA

در نتیجه، اینورتر باید حداقل این مقدار توان را با حاشیه اطمینان پشتیبانی کند.

در ادامه و پس از تعیین مصرف، نوبت به طراحی بخش خورشیدی میرسد.

بهطور کلی، پنلهای N-Type، TopCon و Double-Glass بهترین گزینه برای مصارف صنعتی هستند؛ زیرا:

راندمان بیشتری دارند

مقاومت بالاتری در برابر PID ارائه میدهند

در دماهای بالا عملکرد پایدارتری نشان میدهند

بهعنوان مثال، اگر مصرف روزانه خط تولید 900 kWh باشد و با درنظرگرفتن راندمان ۸۰٪، مقدار لازم برابر است با:

9000.8=1125 kWh{900}{0.8} = 1125 { kWh}

حال با فرض استفاده از پنل 550 وات و تابش 5 ساعت:

1,125,000550×5≈409 پنل{1,125,000}{550 × 5} ≈ 409 { پنل}

بنابراین، این تعداد پنل باید در قالب استرینگهای موازی و سری تقسیمبندی شود.

از آنجایی که اینورتر قلب سیستم است، انتخاب نادرست آن میتواند کل پروژه را با مشکل مواجه کند.

برای انتخاب صحیح باید موارد زیر بررسی شود:

توان ظاهری کافی

راندمان بالای 98٪

قابلیت تحمل جریان راهاندازی

THD بسیار کم

قابلیت اتصال به ژنراتور یا شبکه

بهخصوص اینورترهای هیبرید سهفاز، انعطافپذیری بالایی دارند و امکان استفاده همزمان از شبکه، سولار و باتری را فراهم میکنند.

به دلیل اهمیت پایداری خط تولید، استفاده از باتری تقریباً ضروری است؛ زیرا:

جلوگیری از توقف ناگهانی دستگاهها

افزایش عمر تجهیزات برقی

تأمین توان پیک

استفاده از ذخیره انرژی در ساعات غیرآفتابی

امروزه باتریهای LFP بهترین گزینه برای صنایع به شمار میروند؛ زیرا:

تا ۶۰۰۰ سیکل عمر دارند

ایمنی بالایی ارائه میدهند

قابلیت تخلیه 80٪ دارند

اگر خط تولید 120 kW مصرف داشته باشد و لازم باشد ۲ ساعت پشتیبانی شود:

120×2=240 kWh120 × 2 = 240 { kWh}

در نتیجه باید بانک باتری با ظرفیت حداقل 240 kWh طراحی شود.

در ادامه باید استانداردهای حفاظتی رعایت شود تا سیستم از آسیبدیدگی جلوگیری کند.

MCB و MCCB

AC/DC Isolator

سیستم صاعقهگیر

فیوزهای DC

SPD برای حفاظت در برابر Surge

IEC 62548

IEC 61730

NEC 690

این استانداردها موجب افزایش ایمنی و عمر مفید سیستم میشوند.

از آنجایی که ارتباط سیستم خورشیدی با تجهیزات صنعتی حساس است، باید اتصال آن کاملاً اصولی انجام شود.

سیستم باید از طریق:

تابلو ATS

تابلو هیبرید صنعتی

یا تابلو ترکیبی شبکه–ژنراتور–سولار

به خط تولید متصل گردد.

وجود EMS موجب میشود:

بارهای حساس مدیریت شوند

مصرف بهینه گردد

پیک مصرف کاهش یابد

در نتیجه، هزینه برق به طور چشمگیری کاهش مییابد.

در نهایت، پس از طراحی، باید صرفه اقتصادی بررسی شود.

سیستم خورشیدی میتواند بین ۴۰ تا ۷۰ درصد هزینه برق کارخانه را کاهش دهد.

توقف خط تولید حتی برای چند دقیقه میتواند خسارت زیادی ایجاد کند.

سیستم خورشیدی همراه باتری، موجب پایداری کامل انرژی میشود.

بهطور معمول، ROI بین ۳ تا ۵ سال است؛ البته به موقعیت جغرافیایی و مصرف انرژی وابسته است.

در مجموع، طراحی سیستم برق سهفاز خورشیدی برای خط تولید، فرآیندی چندلایه و تخصصی است که شامل تحلیل بار، محاسبه توان، طراحی آرایه، انتخاب اینورتر، انتخاب باتری، ایجاد حفاظتهای استاندارد و بررسی اقتصادی میشود. از آنجایی که سیستمهای صنعتی حساسیت زیادی دارند، باید هر مرحله با نهایت دقت انجام شود.

در نهایت، استفاده از انرژی خورشیدی میتواند علاوه بر کاهش هزینهها، پایداری خط تولید را افزایش داده و کارخانه را در برابر نوسانات شبکه سراسری مقاوم کند.